門真市中小企業サポートセンター主催 牧野精工様 工場見学会に参加しました。

世界No.1シェア部品を作る。

7月24日に、門真市中小企業サポートセンター様主催で牧野精工様の工場視察に伺いました。工場見学は初の試みだそうで、私自身も大変楽しみにしていました。

牧野精工様の製作物はパワーショベルの部品で、世界シェアNo.1品に組み込まれています。ですので、牧野精工様も世界No.1製品の生産企業といえます。

世界No.1製品を作るための体制。

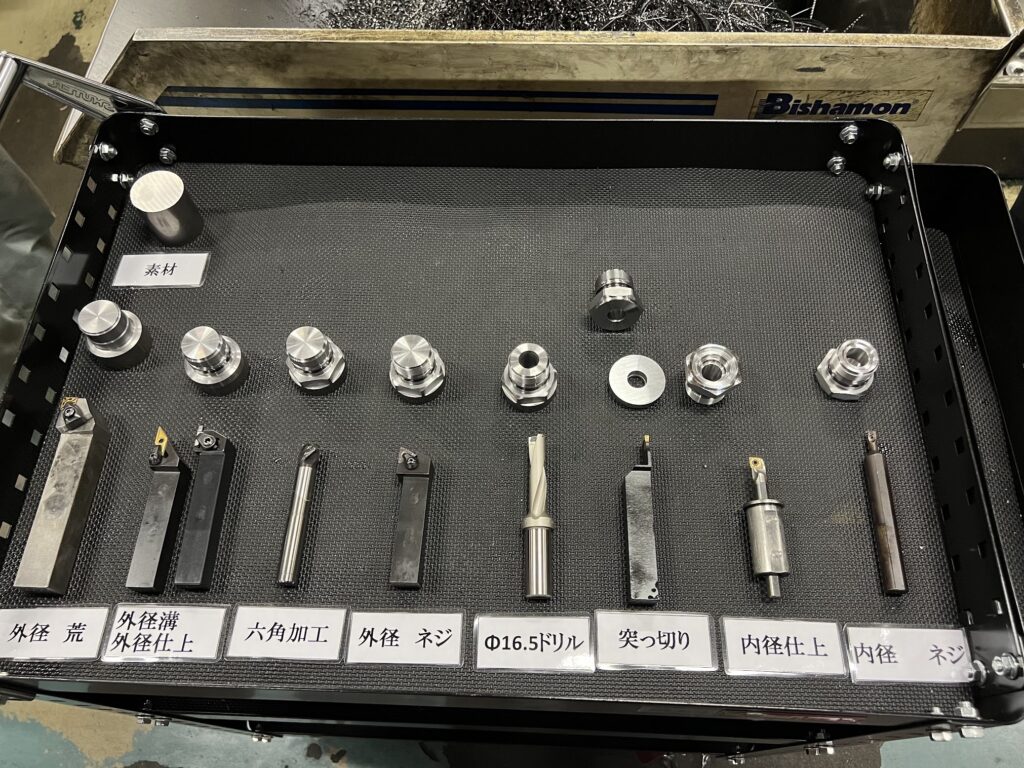

工場は4つあり、すべて回らせていただきました。主に部品を作る工場と組み立てる工場に分かれています。部品製作工場から集められてきたものを最終的には第一工場(本社)で組立て、お客様に出荷したり、塗装が必要なものは塗装会社様に送られます。

各工場では、責任者の方はじめ、担当者様まで丁寧に説明を受けたおかげで、製作現場や製造の知識が浅い私でも十分理解できた上に、精度の高さに感心するばかりでした。

そしてもう一つ驚いたことは、「ミス防止」のための対策が何重にも設置されていることです。

特に私が「すごい」と感じたものは、15個以上の部品を組み立てる時のシステムです。写真でお見せできないのは残念ですが、システムは間違えないような仕組みになっています。

形はスチールラックのようになっていて、棚には各部分が一つずつ容器別に分けられて置かれます。容器を置く場所は決められているのですが、それは棚に光るボタンがあるからです。光るボタンは、順番を間違えないためのシステムです。具体的には組み立てる設計図のバーコードを読み込ませると、ボタンの光る順番がプログラミングされます。そして部品を取ると、次に取る部品のボタンが光ります。ミスが起こらないのはボタンを押さない限り、次のボタンは光らず、進むことはできないからです。これはシンプルな仕組みですが、、同じ視察に来ていたメーカーの方々も驚いていました。

さすが世界一を支える体制。その他にも作業の手元カメラも要所要所に導入し、3期連続ノークレームだったそうです。

最後に。

今回視察にお伺いし、思ったことは「日本のものづくり現場は本当にすごい」でした。

これからも色々なメーカー様を紹介できればと考えています。

※写真はすべて掲載許可を得ています。